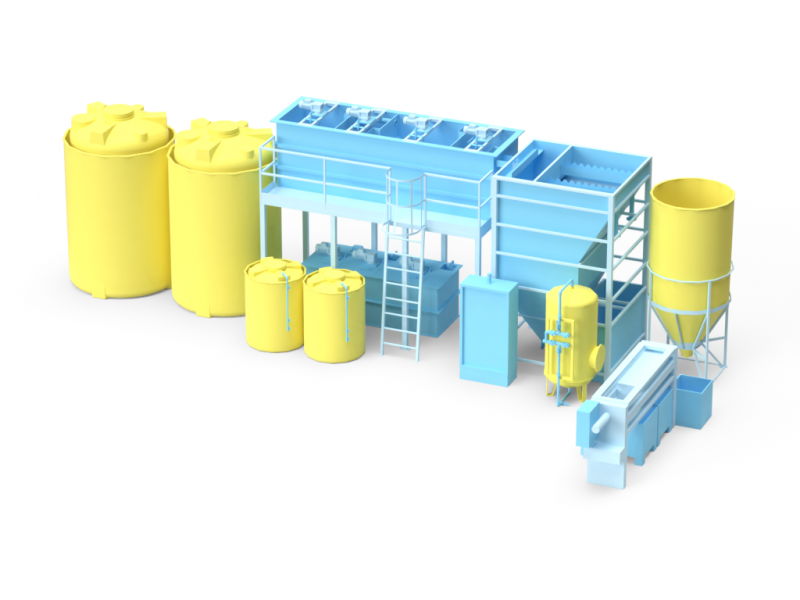

Le procédé de purification chimique et physique permet d’éliminer les polluants présents dans les eaux usées afin de les rendre aptes au rejet et de respecter les paramètres légaux à travers deux étapes du procédé :

- La phase chimique qui permet de rendre les polluants présents insolubles par l’utilisation de réactifs chimiques correctement dosés.

- La phase physique où, par décantation, il est possible de séparer les polluants présents (sous forme de boues) des eaux clarifiées. Les polluants séparés sous forme de boues sont ensuite envoyés pour épaississement avec filtre-presse et élimination externe, tandis que les eaux clarifiées sont généralement filtrées avec du charbon actif et envoyées à la décharge.

Les caractéristiques des polluants présents et le volume d’eau à traiter déterminent la meilleure solution à adopter : Installation physico- chimique en continu pour l’eau courante, ou discontinue (batch) pour les petits volumes d’eau.